Oftmals werden weder Kosten noch Mühen gescheut ein Lok- oder Waggonmodell so authentisch wie möglich aussehen zu lassen. Doch unterhalb der Pufferbohle ist man dann gehalten einen großen Kompromiss einzugehen. Wenn man die Modelle mit Bügelkupplungen seitlich betrachtet, was bei 1,30 m Modulhöhe des FREMO gegeben ist, so sieht man dicke Kupplungen, noch dickere Kupplungsaufnahmen und klobige Kurzkupplungskinematiken. Ich hatte mir zum Ziel gesetzt, eine Kupplung zu entwickeln, welche dem Vorbild sehr nahe kommt und mit der eingeführten Bügelkupplung zusammen funktionieren sollte.

Den Wunsch nach einer dem Vorbild doch sehr nahe kommenden Kupplung, die dennoch mit der eingeführten Bügelkupplung funktioniert, hegte ich schon seit langem. Immer mal wieder kamen in meinem Schattenbahnhof Loks an, die an einer Seite eine Originalkupplung oder nur einen mehr oder weniger feinen Haken hatten. Dies brachte mich auf die Idee beides miteinander zu kombinieren. Ich nahm also einen Bausatz einer Originalkupplung von Weinert (die Namensgleicheit ist dabei rein zufällig aber zugleich auch verpflichtend) und versah diese mit einem kleinen zusätzlichen Haken. Dies funktionierte zwar schon ganz gut, jedoch fehlte der Bügel. Ein wesentlicher Schwachpunkt für den Einbau in Waggonmodelle. Also übertrug ich das Ergebnis in eine Zeichnung um daran weitere Überlegungen konstruktiv einfließen zu lassen.

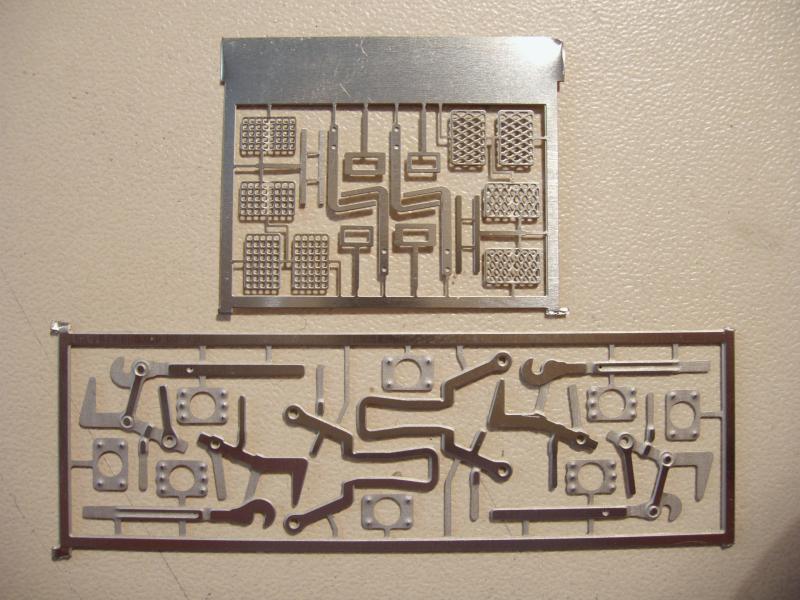

Auf dem Blech mit den Kupplungsteilen hatte ich noch Sockelplatten für die Puffer älterer und neuerer Bauart angeordnet. Auf dem 0,3 mm Blech fand man neben drei unterschiedlichen Sockelplatten für die Kupplung noch insgesamt 4 Rangiertritte.

Der Haken bestand aus zwei Teilen die aufeinander gelötet werden mussten. In die eingeätzte Rille im Schaft der Kupplung wurde vor dem aufeinander legen der vorverzinnten Hakenhälften ein 0,3 mm Neusilberdraht eingelegt. Dieser diente federnd der Rückstellung der Kupplung in die Gerade bzw. der Übertragung der Zugkräfte. Für den Einbau als Haken an einer Lok war dieser Rückstelldraht entbehrlich. Der Bügel wurde an den angeätzten Rillen gefaltet und von hinten auf den Haken geschoben und noch einmal zum Haken hin ausgerichtet werden.

Insgesamt war mein Ziel erreicht um meinem Wunsch nach einer filigranen und doch zweckmäßigen Kupplung nachzugehen. Durch die sehr zeitaufwändige Montage mochte sich dieses Prinzip jedoch weder bei mir noch im Fremo so richtig durchsetzen. Daher sorgte dieser Umstand nicht nur bei mir für Ernüchterung bei dem Gedanken an die vielen, eigentlich zur Umrüstung vorgesehen Loks und Waggons.

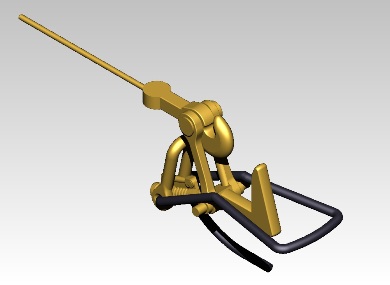

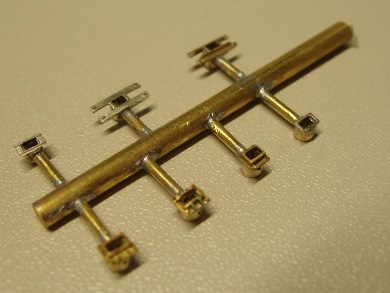

Gesagt und nach einiger Zeit dann auch getan. Ich stellte aus den geätzten Bausätzen eine Reihe von Urmodellen her die mir Nils freundlicherweise zu einem Gußast verband. Auch stellte Nils die Verbindung zu einem Unternehmen für Feinguss her. Das Ergebnis lag alsbald vor und erfüllte schon fast all meine Erwartungen.

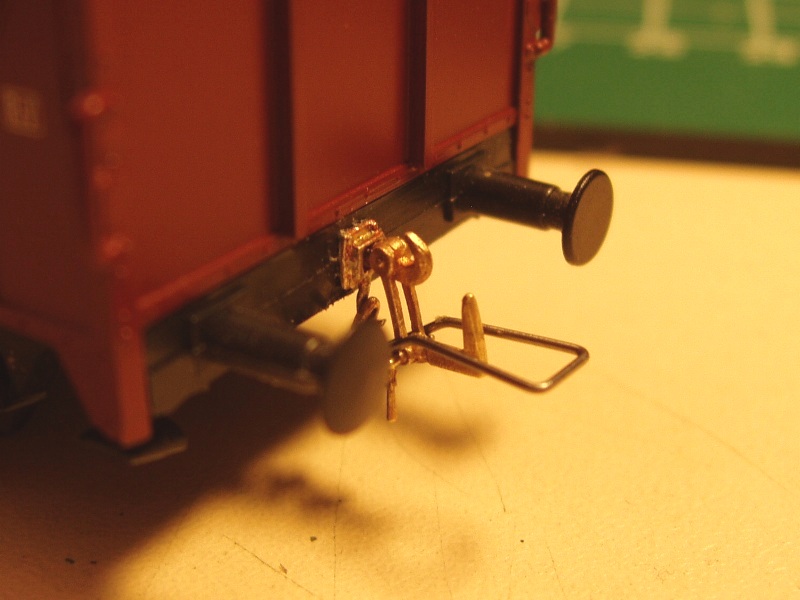

Jetzt beschränkte sich die Montage der Kupplung auf ein wenig entgraten und dem Anbau des geätzten Bügels. Mehr als 10 bis 15 Minuten waren nun nicht mehr nötig.

Mir kribbelte es daher schon länger in den Fingern, einige dieser an mich herangetragenen Ideen auszuprobieren. So nutze ich irgendwann in 2010 ein verregnetes Wochenende um eine längere Testreihe mit der OBK durchzuführen. Ursprünglich hatte ich ja seinerzeit diese Kupplung zur Verfeinerung konzipiert und auch nur für größere, nahezu maßstäbliche Radien entworfen. Über einen möglichen Einsatz bei H0-RE fing ich erst an nachzudenken, nach dem mich die entsprechenden Berichte erreichten, u.a. auch nach der von Mathias Hellmann durchgeführten Sammelbestellung und durch die sich zu dem Zeitpunkt abzeichnenden mutmaßlichen Schwierigkeiten bei der Beschaffung der GFN-Bügelkupplung.

Die Verbindung der Wagen erfolgte somit nur über den GFN-Bügel und dem OBK-Haken was zuweilen zu Zugtrennungen bei „hüpfenden“ Wagen insbesondere bei Modulstößen führen konnte. Auch der von mir zwischenzeitlich präferierte Festeinbau der OBK in die Pufferbohle erwies sich bei engen Radien als äußerst unvorteilhaft. Beim befahren des Gleiswechsels bewirkte dieser Einbau ein seitliches aushebeln des leichteren Wagens.

Ich setzte mit meinen Überlegungen also zunächst beim Bügel an. Schon vor einiger Zeit, kurz nach der Verfügbarkeit der ersten Gussversion der OBK, entspann sich während des Sinnierens über eine Alternative zum doch aufwendig und nicht gerade trivial zu biegenden Bügel der bisherigen OBK, die Idee von Thorsten, den Bügel ggf. stanzen zu lassen oder aus Draht zu biegen. Stanzen hätte aus meiner Sicht keinen wesentlichen Vorteil ergeben, aber einen Bügel aus Draht zu biegen schien mir da schon zielführender. Ich versuchte einen solchen auf Grundlage der Formgebung des geätzten Bügels zu biegen, was aber aufgrund der vielen Biegungen und der Öse am Drehpunkt nicht wirklich gelingen wollte. So verwarf ich diesen Ansatz Zunächst wieder.

Dann erreichte mich irgendwan eine Mail von Knut...

Im Entwurf von Knut, der wiederum auf einen Impuls von Heinzjörg beruhte, war der Bügel in seiner Formgebung wesentlich vereinfacht und im Drehpunkt waren keine Zapfen mehr, über die man die Ösen des Bügels führen musste, sondern nur noch ein Röhrchen, in das man den gebogenen Draht zu stecken hatte. Auch sollte die Breite des Bügels leicht vergrößert werden um über den GFN Haken zu fallen. So sollte eine sicherere doppelte Haken/Bügelverbindung bewirkt werden. Nach diesem Entwurf war der Bügel mit einer Flachzange schon mit wenigen Handgriffen und bereits recht präzise hergestellt.

Bei ca. 4 mm Innenmaß wurde auch bei leichtem Versatz der Wagen ein sicheres kuppeln erreicht. Eine Seitenbeweglichkeit ist jedoch auch dann nicht gegeben was bei der engen Weichenstraße mit anschließenden Gegenbogen weiterhin zum aushebeln des Wagens führte. Hierbei bildet der Haken der GFN-Kupplung im fest eingebauten Zustand das Problem wegen des dann wieder nicht vorhandenen Seitenspiels aufgrund des etwa 3 mm breiten GFN-Hakens.

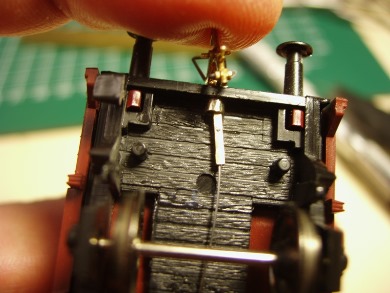

Meine erste Erkenntnis aus diesen Tests ergab: Die OBK sollte in allen Wagen möglichst seitenbeweglich eingebaut werden. Die Seitenbeweglichkeit ermöglicht das Ausscheren der OBK-Kupplung ohne aushebeln auch bei fest eingebauter GFN-Kupplung in Wagen mit langem Überstand. Solange mindestens eine Kupplung im Verbund seitenbeweglich ist gab es nun keine Probleme mehr. Dass hieß aber auch, bei grundsätzlicher Seitenbeweglichkeit der OBK am Waggon konnte der Lokhaken ebenso grundsätzlich fest eingebaut werden. Dies war bei den meisten Loks im Fremo bereits so vorhanden. Dass dies beibehalten werden konnte machte den seitenbeweglichen Einbau der OBK in Waggons aus meiner Sicht noch zwingender.

Herausgekommen bei meinen Überlegungen war zunächst eine Einbaubuchse mit Flanschnachbildung für den seitenbeweglichen Einbau des Kupplungshakens. Mittels einer Bohrung in der Buchse sowie im Hakenschaft, beides mit einem Draht als Gelenk verbunden, wurde die Seitenbeweglichkeit des Hakens ermöglicht. Ein in die Verlängerung des Hakens eingelöteter 0,3 mm Federstahldraht sollte für die Rückstellung des Hakens in die Gerade sorgen.

Hier half zunächst, wie so häufig, das Vorbild weiter. Dort wird der Kupplungshaken über eine Verlängerung des Kupplungsschaftes unter dem Wagen über eine Feder am Rahmen befestigt. Hierdurch wird eine für das Vorbild ausreichende Seitenbeweglichkeit erreicht. Diese Vorbildkonstruktion führte dann zu den nebenstehend abgebildeten Lösungen.

Mittlerweile gibt es neben der vorbeschriebenen Einbauart aber auch wieder eine mit im Drehpunkt fixierte Kupplung, die mit einem im 3D Kunststoffdruck hergestellten Flansch eine präzise Führung zulässt.

Für den Einbau der OBK mit Metall-Einbaubuchse ist eine 2,2 bis 2,4 mm Bohrung in die vorher ggf. geglättete Pufferbohle einzubringen und nach dem einpassen mit Sekundenkleber Gel zu verkleben. Danach wird der OBK-Haken eingesteckt und an geeigneter Stelle mit dem 0,3 mm Bronzedraht entweder mit einem dafür hergestellten Kunststoffklötzchen oder an einer vorhandenen Querstrebe befestigt. Auf diese Weise kann die Hakenvorderkante in dem gewünschten Abstand ohne Biegen und zerren justiert werden. Dieses Maß kann je nach Einsatz im Fremo oder zuhause durchaus variieren (Siehe hierzu die Hinweise für den sicheren Betrieb).

Und weil ich nun gerade so schön dabei war, habe ich auch gleich meine Urmodelle noch einmal vollkommen neu gebaut. Neben der Originalbügelkupplung für Waggons sind hierbei auch zwei Varianten der Lok- bzw. der Steuerwagen/Triebwagenhaken kreiert worden. Eine mir als "Moderner" besonders am Herzen liegende Kupplung, nämlich die automatischen Rangierkupplung RK 900, sowie die AK 69e sind so auch gleich noch entstanden.